Vi affianchiamo dallo sviluppo di prototipi alla produzione in serie. La nostra ampia rete di contatti e le nostre competenze settoriali ci consentono di produrre la soluzione ottimale per i vostri ordini, utilizzando le attrezzature più moderne. I nostri clienti ci descrivono come un leader tecnologico.

Per noi questo significa che:

Riteniamo che i nostri punti di forza siano la consulenza e l'assistenza individuale e specifica per il progetto, al fine di ottenere la migliore soluzione possibile per soddisfare le esigenze dei nostri clienti. In caso di potenziali problemi di produzione, vi contatteremo tempestivamente e studieremo soluzioni o alternative adeguate: questo è per noi un buon servizio. Ci sembra naturale indicarvi eventuali opportunità o miglioramenti. Verifichiamo anche il modo in cui il progetto viene realizzato, per quanto riguarda la sua idoneità alla produzione di massa in una fase successiva e alla generazione di componenti prossimi alla produzione.

Tutti gli approfondimenti e le informazioni che acquisiamo in relazione a qualsiasi progetto saranno messi a disposizione del cliente al termine del progetto stesso.

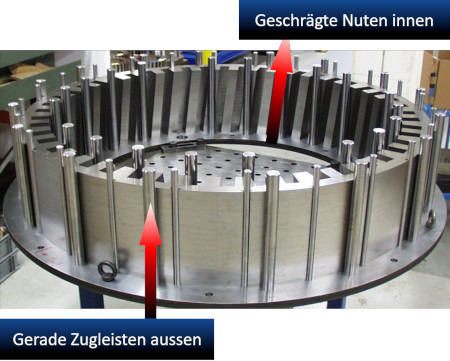

Possiamo usare l'esempio di un grande statore segmentato per illustrare un'innovazione di LCD LaserCut AG.

Le fessure di avvolgimento sul diametro interno della pila di laminazione sono angolate, per motivi elettrici. Le fessure di guida meccanica (ad esempio le code di rondine) sul bordo esterno della pila di laminazioni sono diritte.

Ogni laminazione ha quindi una geometria diversa ed è un pezzo unico: una situazione che si adatta perfettamente alla flessibilità della produzione laser. Il software LCD Slice viene utilizzato per programmare il laser e la pila di laminazione viene prodotta in un unico processo continuo.

Metodo

Viene creato un solido 3D per lo statore, il rotore o la pila di segmenti. La lunghezza del nucleo di ferro viene tagliata in fette (laminazioni), in base allo spessore del materiale. Le laminazioni (ognuna con la propria geometria indipendente) vengono tagliate con il laser e poi stratificate in una pila nel modo normale. Questa pila di laminazioni può essere fissata con i metodi consueti, ad esempio saldatura, incollaggio, avvitamento, rivettatura, ecc.

Vantaggi

Diametro esterno dello statore: 1.800 mm

Struttura segmentata

Le

fessure interne sono angolate, quelle esterne sono diritte

Ogni singola laminazione è unica!

Eseguito con il software LCD Slice.

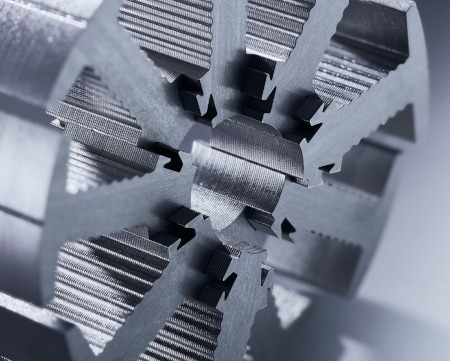

Pacchetto di segmenti con segmenti a 90°, con apertura a livello di mattone

La segmentazione di lamiere di rotore e statore di grandi dimensioni comporta la divisione di una fetta di lamiera d'acciaio di 360° in una serie di segmenti separati. L'angolo può essere variabile, ma è determinato dalla geometria. Il potenziale di segmentazione sarà definito in anticipo tra il cliente e LCD. Durante il processo di impilamento, i segmenti vengono impilati l'uno sull'altro in una formazione a "muro di mattoni". In questo modo, una volta eseguito il processo di incollaggio, si ottiene il rotore o lo statore richiesto sotto forma di un unico componente.

Questo processo consente di produrre componenti di grandi dimensioni con piccole macchine laser o presse automatiche.

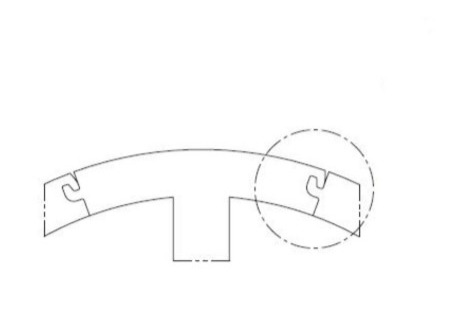

Un'altra opzione è quella di dividere gli statori in segmenti a dente singolo. Lo sviluppo di pile di denti singoli facilita il processo di avvolgimento e consente di aumentare il rapporto di rame in ogni pila di denti. Le singole pile sono collegate tra loro attraverso un accoppiamento (come illustrato di seguito) per formare lo statore.

L'accoppiamento appropriato sarà specificato in base ai requisiti.

Vantaggi

Una selezione delle varie connessioni dei denti è mostrata qui sopra. Il costo dell'unione delle singole pile di denti può essere ridotto, a seconda dell'opzione di connessione utilizzata. Il vantaggio del metodo assiale è che migliora la struttura della pila, il che si traduce in un livello di precisione più elevato. LCD LaserCut AG sarà lieta di aiutarvi a specificare la connessione. Siamo anche in grado di effettuare vari test. Riceverete i risultati dei test (resistenza dei giunti, coppia, ecc.) in formato digitale, il che può essere estremamente importante nella fase di produzione in serie.

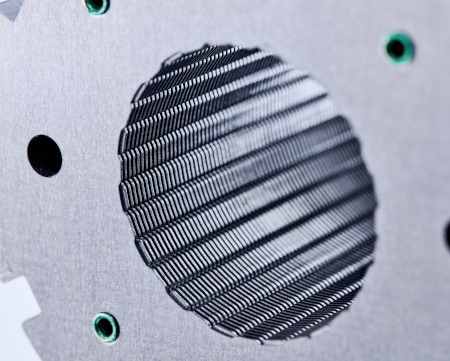

Il foro profilato è stato sviluppato per semplificare la giunzione tra due componenti, ad esempio l'unione di un albero e di un rotore.

Le caratteristiche richieste sono ottenute grazie allo spostamento specifico degli elementi geometrici in prossimità della giunzione (bassa forza di inserimento, coppia elevata, rapporto di contatto variabile).

Questo tipo di connessione consente di unire componenti diversi in modo semplice e senza effetti termici. In fase di produzione di massa, ciò comporta notevoli vantaggi rispetto alle tecniche di giunzione convenzionali e può essere spesso utilizzato per risolvere i problemi.

Vantaggi

Le pile di rotori vengono pressate (unite) a freddo sull'albero