Nous vous assistons depuis le développement de vos prototypes jusqu’à la fabrication en série. Grâce à notre vaste réseau et à notre vaste expérience professionnelle, nous élaborons la solution optimale pour vos projets à l’aide des ressources les plus modernes. Nos clients nous identifient en tant que leader technologique.

Ce qui signifie pour nous,

Le conseil et l’accompagnement personnalisés du projet font partie de nos points forts qui nous permettent d’apporter la meilleure réponse possible à la demande du client. Nous considérons offrir un très bon service en abordant dès le départ d’éventuels problèmes de fabrication et en élaborant les solutions ou alternatives correspondantes. Vous indiquer les capacités ou les améliorations potentielles de votre projet est pour nous une évidence. De plus, nous contrôlons la mise en œuvre de la compatibilité ultérieure avec la fabrication en série et générons en conséquence des composants en quasi-série.

Toutes les connaissances et données collectées issues de projets du client sont mises à sa disposition une fois le projet achevé.

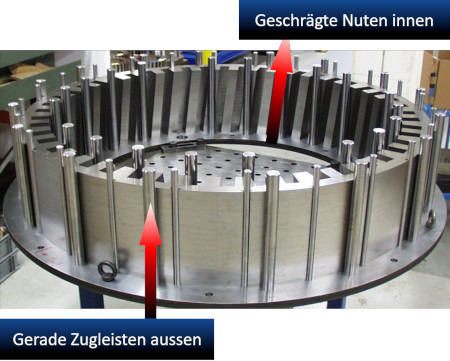

L’exemple d’un grand stator segmenté illustre l’innovation de LCD LaserCut AG.

Pour des raisons électriques, les rainures d’enroulement sont chanfreinées sur le diamètre intérieur du feuilletage de tôles. Les rainures de guidage mécaniques (par exemple queues d’aronde) sont rectilignes sur le diamètre extérieur du feuilletage.

Chaque tôle présente ainsi une géométrie spécifique qui en fait une pièce unique. La souplesse de la fabrication laser est donc la solution la mieux adaptée à cette fabrication. Le laser est programmé à l’aide du «logiciel LCD Slice» et le feuilletage est fabriqué en continu.

Processus

Un solide 3D est créé à partir d’un feuilletage stator, rotor ou à segment. La longueur du fer est coupée en tranches en fonction de l’épaisseur du matériau. Les tranches, dont chacune a une géométrie spécifique, sont coupées au laser puis feuilletées de manière conventionnelle. Le feuilletage peut être assemblé par procédé traditionnel tel que soudage, agglomération, vissage, rivetage, etc.

Avantages

Diamètre extérieur du stator 1800mm

Construction segmentée

Biseau intérieur, guidage rectiligne extérieur

Chaque tôle est unique!

Réalisé avec le logiciel LCD Slice.

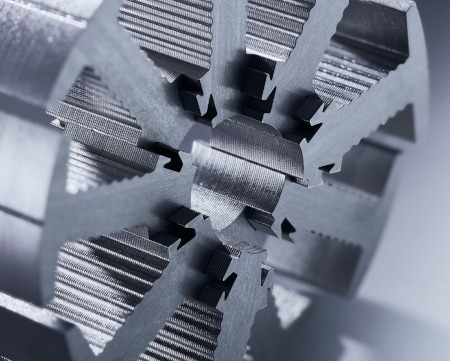

Feuilletage segmenté à partir de segments à 90°, construit selon le principe Brickwall

Lors de la segmentation de grandes tôles rotors et stator, la découpe de tôle à 360° est divisée en plusieurs segments. L’angle peut être variable, mais il est défini par la géométrie. La segmentation à réaliser est définie au préalable entre le client et LCD. Pour le feuilletage, les segments sont empilés selon le principe des briques. Ainsi après agglomération, le rotor ou stator est produit sous forme d’un seul composant.

Ce procédé permet de fabriquer de grandes pièces à l’aide de petits lasers ou de machines à estamper automatiques.

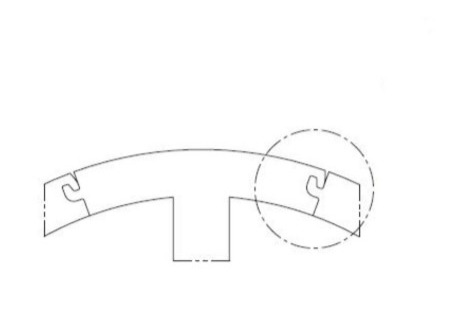

La répartition de stators en segments à dents rapportées est une autre variante. La structure de feuilletages à dents rapportées simplifie l’enroulement, car elle permet d’augmenter simultanément la teneur en cuivre par feuilletage à dents. Les feuilletages sont réunis par accouplement (illustré ci-dessous) pour former un stator.

L’accouplement correspondant est défini selon les exigences du projet.

Avantages

L’illustration ci-dessus montre une sélection de différents assemblages dentés. L’effort d’assemblage des différents feuilletages à dents varie en fonction de la variante d’assemblage. Le type axial présente l’avantage d’améliorer la structure du feuilletage, ce qui a pour conséquence d’augmenter la précision de l’ensemble. La société LCD LaserCut AG vous assiste volontiers pour définir l’assemblage. Nous sommes également en mesure d’effectuer différents tests. Les résultats de ces tests (forces d’assemblage, couple de rotation, etc.) sont disponibles au format numérique, ce qui est d’une importance capitale pour la fabrication en série.

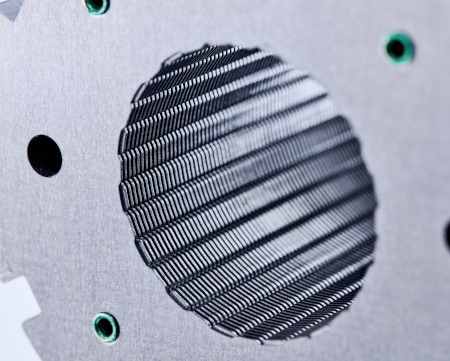

Le perçage de forme a été développé pour simplifier la liaison de deux composants. Par exemple: accouplement arbre-moteur.

Il est possible d’obtenir les propriétés souhaitées en modifiant avec précision l’emplacement des éléments géométriques dans la zone d’accouplement (force d’emmanchement, couple de rotation élevé, taux de portance variable).

Ce type d’accouplement est insensible aux variations thermiques ce qui permet de relier facilement différents composants. Les avantages majeurs résultant de cette solution confèrent de grands avantages à la fabrication en série par rapport aux assemblages traditionnels.

Avantages

Les feuilletages rotor sont pressés à froid sur l’arbre (assemblés)