Wir unterstützen Sie von der Entwicklung Ihrer Prototypen bis zur Serienfertigung. Durch unser breites Netzwerk und Branchen-Know-how erarbeiten wir für Sie die optimale Lösung Ihrer Aufgaben mit modernsten Hilfsmitteln. Unsere Kunden bezeichnen uns als Technologieführer.

Für uns bedeutet dies,

Wir zählen die individuell auf das Projekt abgestimmte Beratung und Begleitung, in der wir Ihre Kundenwünsche bestmöglich unterstützen, zu unseren Stärken. Dass wir Sie schon früh auf mögliche Fertigungsprobleme ansprechen und entsprechende Lösungen oder Alternativen erarbeiten, sehen wir als guten Service. Auch Sie auf mögliches Potenzial oder Verbesserungen hinzuweisen, ist für uns selbstverständlich. Des Weiteren prüfen wir die Umsetzung auch hinsichtlich einer späteren Serientauglichkeit, respektive darauf, seriennahe Komponente zu generieren.

Alle projektbezogenen Erkenntnisse und gewonnenen Daten werden dem Kunden nach Vollendung des Projekts zur Verfügung gestellt.

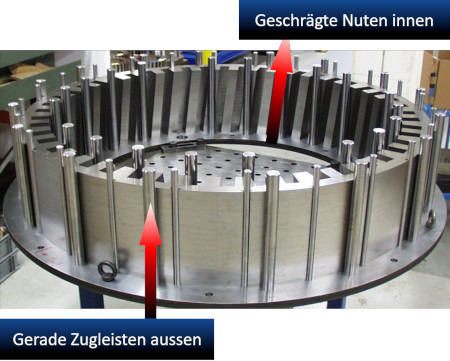

Eine Innovation der LCD LaserCut AG wird am Beispiel eines grossen, segmentierten Stators gezeigt.

Aus elektrischen Gründen sind die Wicklungsnuten am Innendurchmesser des Blechpaketes geschrägt. Die mechanischen Führungsnuten (z.B. Schwalbenschwänze) am Aussendurchmesser des Blechpaketes sind gerade.

Jedes Blech hat somit eine andere Geometrie und ist ein Unikat. Die flexible Laserfertigung ist dafür optimal geeignet. Die Programmierung des Lasers erfolgt mit der «LCD Slice Software» und das Blechpaket wird in einem kontinuierlichen Prozess hergestellt.

Vorgehen

Vom Stator-, Rotor- oder Segment-Paket wird ein 3D Solid erstellt. Die Eisenlänge wird entsprechend der Materialdicke in Scheiben geschnitten. Die Scheiben, jede mit einer unabhängigen Geometrie, werden mit Laser geschnitten und nachfolgend herkömmlich zu einem Paket geschichtet. Das Paket kann mit den üblichen Verfahren wie Schweissen, Backen, Schrauben, Nieten etc. paketiert werden.

Vorteile

Statoraussendurchmesser 1’800mm

Segmentierte Bauweise

Schrägung innen, gerade Führung aussen

Jedes Einzelblech ist unique!

Ausgeführt mit LCD Slice Software.

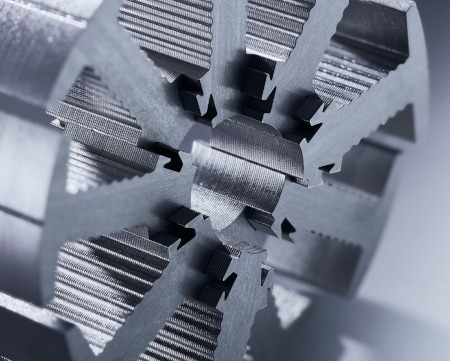

Segmentpaket aus 90° Segmenten, aufgebaut im Brickwall-Prinzip

Beim Segmentieren von grossen Rotoren und Statorblechen wird der 360° Blechschnitt in mehrere Segmente aufgeteilt. Der Winkel kann variabel sein, wird aber von der Geometrie bestimmt. Die mögliche Segmentierung wird im Vorfeld zwischen dem Kunden und LCD definiert. Beim paketieren werden die Segmente im Backsteinprinzip gestapelt. So entsteht nach dem Backprozess der gewünschte Rotor oder Stator als eine Komponente.

Dieses Verfahren ermöglicht Grossteile auf kleinen Laser oder Stanzautomaten herzustellen.

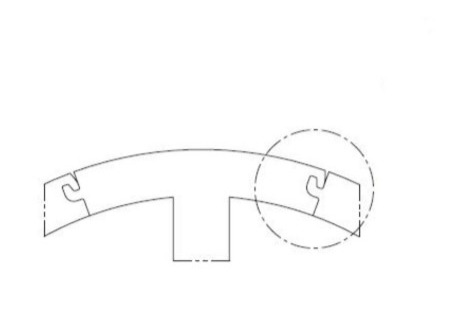

Das Aufteilen von Statoren in Einzelzahnsegmente ist auch eine Variante. Durch den Aufbau von Einzelzahnpaketen wird ein einfacheres Bewickeln ermöglicht, dass es zugleich erlaubt, den Kupferanteil pro Zahnpaket zu erhöhen. Die einzelnen Pakete werden über eine Kupplung (unten abgebildet) zu einem Stator vereinigt.

Die entsprechende Kupplung wird nach den Anforderungen definiert.

Vorteile

Oben sehen Sie eine Auswahl an verschiedenen Zahnverbindungen. Je nach Verbindungsvariante ist der Aufwand geringer, die einzelnen Zahnpakete zusammenzufügen. Die axiale Art hat den Vorteil, dass sie die Paketstruktur verbessert, was eine höhere Genauigkeit zur Folge hat. Bei der Definition der Verbindung unterstützt Sie die Firma LCD LaserCut AG gerne. Wir sind auch in der Lage, diverse Tests durchzuführen. Die Testergebnisse (Fügekräfte, Drehmoment usw.) erhalten Sie in digitalem Format, dies kann für die Serienfertigung von enormer Wichtigkeit sein.

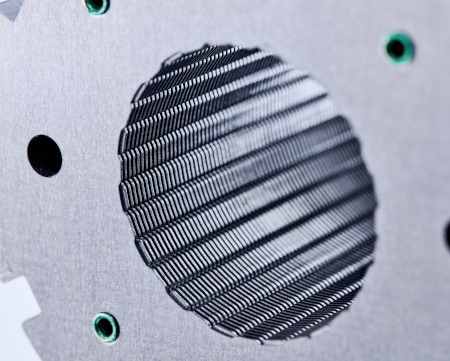

Die Formbohrung wurde entwickelt, um das Verbinden zweier Komponenten zu vereinfachen.

Bsp: Verbindung Welle-Rotor.

Durch das definierte Verschieben geometrischer Elemente im Fügebereich, lassen sich die gewünschten Eigenschaften erzielen. (Geringe Einpresskraft, hohes Drehmoment, variabler Traganteil).

Diese Verbindungsart lässt zu, dass sich verschiedene Komponenten ohne thermischen Einfluss problemlos verbinden lassen. Dies ergibt in der Serienfertigung grosse Vorteile gegenüber herkömmlichen Verbindungen und kann oftmals Probleme lösen.

Vorteile

Rotorpakete werden kalt auf die Welle gepresst (gefügt)